不锈钢焊接后出现发黑发黄的现象,这主要是由高温氧化引起的,具体来说有以下几方面原因:

高温暴露与氧气反应:

焊接过程产生极高的热量,使不锈钢局部区域达到很高的温度(远高于其熔点)。

在如此高的温度下,不锈钢表面的主要成分(铁、铬、镍等)会与空气中的氧气发生剧烈反应,生成相应的氧化物。

发黄: 通常对应着较薄的氧化层,主要是铁的氧化物(如Fe₂O₃)或铬的氧化物(如Cr₂O₃)在特定厚度下表现出的颜色。

发黑: 通常对应着更厚的氧化层,是多种氧化物(主要是铁的氧化物,如Fe₃O₄ - 磁性氧化铁,颜色较深)混合叠加的结果。氧化层越厚,颜色越深。

保护气体不足或失效:

TIG焊和MIG焊等惰性气体保护焊的核心就是利用惰性气体(如氩气)在焊接区域形成保护层,隔绝空气,防止高温金属与氧气、氮气等发生反应。

原因包括:

气体流量过低: 无法有效驱赶和隔绝空气。

气体流量过高: 可能产生紊流,反而吸入空气。

气体纯度不够: 含有过多氧气、水分或杂质。

送气系统泄漏: 保护气泄漏导致实际保护效果下降。

喷嘴选择不当/堵塞: 喷嘴太小、离工件太远或被飞溅物堵塞,导致保护范围不足。

外界气流干扰: 风扇、门窗风等吹散保护气体。

焊缝背面未保护: 对于穿透焊,焊缝背面如果没有惰性气体保护(背氩保护),高温的焊缝背面同样会与空气接触而氧化变色(背面发黑/发黄)。

焊接参数不当:

电流过大: 导致熔池温度过高,加剧氧化反应,也更容易产生飞溅堵塞喷嘴。

焊接速度过慢: 单位长度焊缝接受热输入过多,高温停留时间长,增加了氧化机会。

电弧长度过长: 电弧不稳定,保护效果变差,且热影响区变宽。

母材和焊材的清洁度不够:

焊前清理不彻底,表面残留的油污、油脂、油漆、记号笔痕迹、铁锈、灰尘等有机物或杂质在高温下会分解、碳化或参与氧化反应,导致焊缝及热影响区变色(可能呈现黄色、蓝色、黑色甚至五彩斑斓)。

钨极污染或状态不佳(TIG焊):

钨极尖端污染(如接触到熔池或焊丝)、形状磨削不当或选用错误直径,会导致电弧不稳定、发散,破坏保护气罩的完整性,增加空气混入的机会。

总结来说,发黑发黄的本质是: 在焊接高温下,不锈钢中的金属元素(主要是铁和铬)由于保护不充分或热输入过大,与空气中的氧气发生了不可控的氧化反应,生成了不同颜色和厚度的氧化层。

这种变色不仅仅是美观问题,更关键的是:

耐腐蚀性下降: 热影响区的氧化层破坏了不锈钢表面原有的、致密的铬氧化物钝化膜。发黑/发黄区域(尤其是发黑区域)的铬含量相对降低,耐腐蚀性能会显著下降,容易发生点蚀或锈蚀。

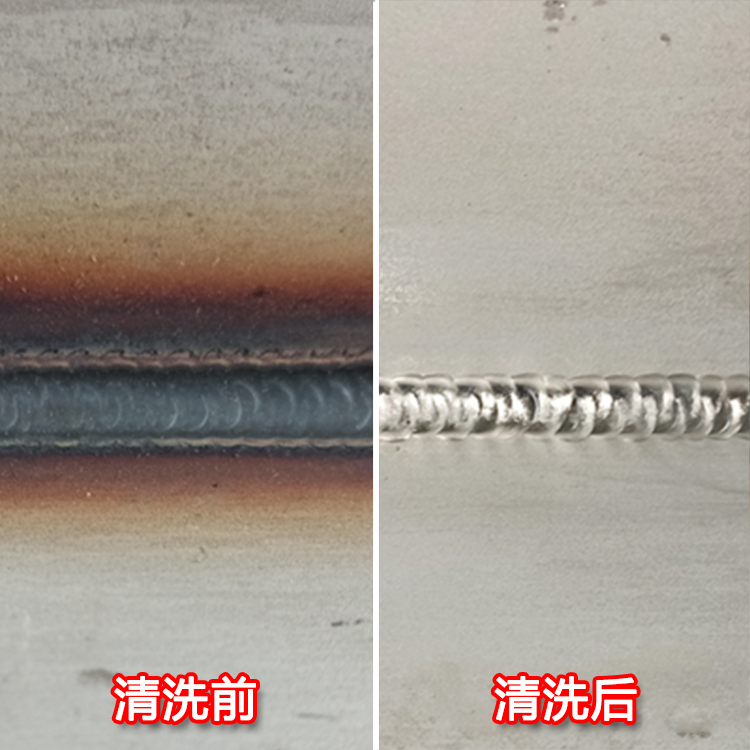

后续处理需求: 为了恢复耐腐蚀性和美观,往往需要进行焊后处理(如酸洗、钝化、抛光)。

如何减少或避免焊接发黑发黄?

优化气体保护:

确保使用高纯度惰性气体(如99.99%氩气)。

设置合适的气体流量(根据喷嘴大小、电流、焊接环境调整,通常TIG焊在7-15 L/min,MIG焊更高)。

检查并修复气体管路、焊枪的泄漏点。

选择尺寸合适的喷嘴,并保持清洁。喷嘴到工件的距离尽量短。

避免在有风的环境焊接,必要时设置挡风板。

对于全穿透焊缝,务必使用背面氩气保护! 这是保证背面焊缝银白色的关键。

调整焊接参数:

在保证熔深和焊接质量的前提下,使用尽可能低的电流。

采用较快的焊接速度,减少热输入。

保持合适的短弧长。

彻底清洁:

焊前必须严格清理待焊区域及其附近(包括坡口、两侧至少20mm范围)。使用专用不锈钢清洁剂或是不锈钢焊缝清洗机(仅限不锈钢专用刷!)清除氧化物和杂质。避免使用碳钢刷或工具,防止铁污染。

维护设备(TIG焊):

正确磨削钨极(根据电流选择合适的锥度和尖端直径),保持钨极清洁,避免污染。选用合适直径的钨极。

考虑使用焊接背面保护剂: 对于无法通背氩的场合,可在焊缝背面涂敷专用的焊接保护膏(防氧化膏),能在高温下形成临时保护层,减少氧化。

选择合适焊材: 某些特殊配方的焊丝(如含有更高铌或钛等稳定化元素的焊丝)可能对热变色有一定的改善作用,但最根本的还是保护。

通过严格控制保护气体、焊接参数、清洁度和操作规范,可以最大程度地减少不锈钢焊接后的发黑发黄现象,获得具有良好耐腐蚀性的银白色或浅金黄色焊缝。